Montage von Maschinen mit hydraulischen Hubgerüsten

SCHOLPP hat 50 Jahre Erfahrung in der Maschinenmontage mit Hubgerüsten

Mit der Ausweitung unseres Montageservice für Maschinen und Produktionsanlagen in den 1970er Jahren kam unsere herkömmliche Krantechnik an ihre Grenzen. Vor allem in Industriehallen mit kompaktem Layout war kein Platz, um schwere Maschinenteile mit dem Kran für die Montage heben zu können. Damals wie heute kommt es in diesen Situationen auf eines an: Innovationsfähigkeit. Und Innovation fängt bei SCHOLPP immer mit einer Vision an: Wie wäre es, eine für jede Montagesituation anpassungsfähige Hebetechnik zu haben? Aus diesem Ansatz entwickelte sich bei SCHOLPP die Idee der flexiblen Hubgerüste. Diese agile Hebetechnik machte es fortan möglich, Hubhöhe, Spannweite und Hubleistung den Maschinengewichten und den Bedingungen vor Ort anzupassen.

1972: Die ersten mechanischen Hubgerüste

Die ersten mechanischen Hubgerüste setzte SCHOLPP bei Montageaufträgen in der Druckmaschinenindustrie ein. Hier galt es, schwere und komplett vormontierte Druckeinheiten zu positionieren.

1987: Hydraulische Hubgerüste - eine europäische Premiere

Das erste hydraulische Hubgerüst in Europa kam bei SCHOLPP zum Einsatz. Es hatte eine Tragfähigkeit von 600 Tonnen und war bis zu 9 m Höhe ausfahrbar. Damit verringerten wir die Rüstzeiten und den Produktionsstillstand beim Kunden. So revolutionierte SCHOLPP die Industriemontage mit drei Faktoren: Leistungsfähigkeit, Flexibilität und Schnelligkeit.

1993: Kompakte und leichte Hubgerüste

Neue Montagesituationen in der Industrie der 1990er Jahre verlangten nach einem kompakteren Hubportal, das eine Tragfähigkeit von 150 Tonnen auswies und bis zu 9 m ausfahrbar war.

2001: Die 1.000-Tonnen-Schallmauer durchbrochen

SCHOLPP erwarb das bis dato größte Hubsystem mit 1.000 Tonnen Hubleistung. Durch diverse Kopfträger erreichte es eine variable Spannbreite. Ein neuer elektronisch gesteuerter Synchronhub bot größtmögliche Sicherheit bei diesen extrem schweren Lasten.

Heute: Volle Kraft bei maximaler Arbeitssicherheit

Die technische Evolution unseres Equipments geht immer weiter. Alle sicherheitsrelevanten Bewegungen unserer Hubgerüste werden inzwischen durch die elektronische Gleichlaufsteuerung überwacht. Sie sorgt für ein exaktes, gleichmäßiges Ausfahren aller Hydraulikzylinder. Das Hubgerüst arbeitet als perfekt synchrone Gleichhubanlage. Die verstellbaren Spurweiten und der Achsausgleich des Fahrwerks garantieren eine gleichmäßige, sichere Lasteinleitung. Aufgrund der Konstruktionsvorteile erreichen wir eine große Hubhöhe bei geringer Bauhöhe und geringem Eigengewicht.

SCHOLPP hat eine große Anzahl hydraulischer Hubgerüststiele in den deutschen und weltweiten Niederlassungen stationiert, die sich zu komplexen Hubgerüsten für jeden Anwendungsfall kombinieren lassen.

Referenzprojekte für den Einsatz von Hubgerüsten in der Maschinenmontage

Alle führenden Maschinenhersteller sowie namhafte industrielle Betreiber von Produktionsmaschinen aus den Branchen Automobilindustrie, Druckmaschinenindustrie, Maschinenbau, Medizintechnik, Pressenbau und Umformtechnik vertrauen auf unsere Montagekompetenz. Sehen Sie hier unsere hydraulischen Hubgerüste im Einsatz.

Millimetergenaues Absetzten mit Hubgerüst: Einbringung einer Tiefbettfräse bei TRUMPF

Mit Erfahrung spielend gemeistert: Dieser Auftrag für die ELHA-MASCHINENBAU Liemke KG verlangte wahrlich eine ruhige Hand von den SCHOLPP-Monteuren. Ein neues Tiefbettbearbeitungszentrum mit einem Gewicht von 90 Tonnen sollte in die Werkhalle bei TRUMPF am Standort Haguenau/Frankreich eingebracht werden. Neben dem hohen Gewicht war die genaue Positionierung auf 40 Bodenankern in der Fundamentgrube das entscheidende Kriterium für die Positionierung. Ein routinierter Hubgerüstfahrer nahm die Herausforderung an. Mehr erfahren...

Kompetenz für Umformtechnik: SCHOLPP verlagert einen Feinschneidautomaten

Effizienter Service durch Kundennähe: Diesen Vorteil brachte das Team vom SCHOLPP-Standort Nürnberg bei einem regionalen Verlagerungsprojekt ins Spiel. Die in Sachen Umformtechnik erfahrene Mannschaft erhielt von der PRESSEN HAAS GmbH aus Straßberg/Baden-Württemberg den Auftrag, eine Feinschneidpresse bei Brose Fahrzeugteile GmbH & Co. KG in Coburg/Bayern zu demontieren und zu verladen. Mit dem hydraulischen Hubgerüst TG 320 wurde eine individuelle technische Lösung konzipiert. Mehr erfahren...

Maschinen-Neumontage bei Technologieprojekt: Hubgerüst hebt Maschinenteile bis zu 40 Tonnen

Die Maschine, die in diesem Projekt verlagert wurde, gibt es nur einmal auf der Welt. Es handelt sich um einen Prototypen der Dreiling Maschinenbau GmbH aus Geisleden. Vom Hersteller in Thüringen aus trat die Maschine mit SCHOLPP ihre Reise nach Sachsen an. Zielort war das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz. Als Equipment kamen ein 160-Tonnen-Kran und ein Hubgerüst vom Typ TG140-2 zum Einsatz. Mehr erfahren...

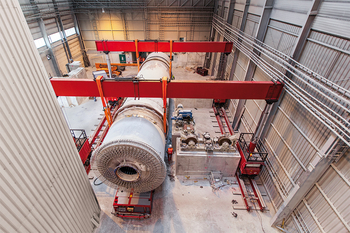

Neuinstallation einer Recyclinganlage: Größtes Aluminium-Recyclingwerk entsteht in Sachsen-Anhalt

Novelis, der globale Marktführer für Aluminium-Walzprodukte und Aluminium-Recycling, hat in Sachsen-Anhalt etwa 200 Millionen Euro investiert. In eineinhalb Jahren ist in der Stadt Seeland das größte Aluminiumrecyclingwerk seiner Art in Europa entstanden. Die Erfahrung, das Know-how und das Spezialequipment, wie diverse hydraulische Hubgerüste, hatten SCHOLPP als Montagepartner ins Spiel gebracht. Aufgabenstellung war die komplette mechanische und elektrische Installation, einschließlich der Baustellenlogistik sowie Begleitung der Inbetriebnahme. Mehr erfahren...

Werksverlagerung mit kompletter De- und Remontage: Gipskartenplattenwerk zieht 1.400 Kilometer durch Europa

Der Standortwechsel eines ganzen Werkes ist etwas Besonderes, zumal wenn es 1.400 km quer durch Europa gehen soll. Diese logistische Herausforderung nahm das SCHOLPP-Team Erfurt im Auftrag der Grenzebach BSH GmbH aus Bad Hersfeld gern an. Alle Maschinen- und Anlagenteile des stillgelegten Gipskartonplattenwerkes Lübbenau sollten nach Rumänien gebracht werden. Mit einer Länge von 22 Metern und 100 Tonnen Gewicht bildete der Kalzinator das größte und schwerste Teil. Zur Umsetzung kam SCHOLPP-Spezialequipment zum Einsatz, z.B. das Hubgerüst TG 360. Mehr erfahren...

Vorteile der Montage mit Hubgerüst gegenüber der Montage mit Kran

Auch wenn Autokrane inzwischen kompakt gebaut werden können, sind sie nicht immer die bessere Lösung und kommen schnell an ihre Grenzen. Vor allem beim Manövrieren und präzisen Positionieren von Maschinen und Anlagen unter beengten Verhältnissen sind häufig hydraulische Hubgerüste die bessere Lösung.

Eine Kranmontage kann unmöglich werden, weil:

- nicht immer die nötigen Rangier- und Arbeitsflächen für den Kran verfügbar sind,

- ein Kran für den Ausleger und die Hängung mehr Höhe benötigt als verfügbar ist,

- unter den Kranabstützungen höhere Lasten auftreten als der Fußboden trägt.

Hubgerüste als Schlüsseltechnologie für die Schwerlastmontage

Die Maße und die Gewichte von Komponenten moderner Industrieanlagen stellen heutzutage für den Transport und die Montage eine riesige Herausforderung dar. Es geht nicht nur darum, diese schweren und sperrigen Teile zu bewegen, sondern vor allem darum, diese sicher, zügig und wirtschaftlich effizient zu bewegen.

SCHOLPP stellt den Auftraggebern aus der Industrie für diese tonnenschwere Millimeterarbeit seine jahrzehntelange Erfahrung, seine technische Expertise und seine individuellen Engineering-Konzepte bereit. Hubgerüste fungieren dabei zumeist als alles entscheidende Schlüsseltechnologie für das Gelingen der Projekte.

Lesen Sie mehr dazu in unserem Themenportal SCHOLPP.bewegend: https://bewegend.scholpp.de/umsetzer/schwerlastmontagen-fuer-die-industrie/

Ihr Kontakt zu SCHOLPP

Qualifiziertes Personal

Die perfekte Kombination aus hoher fachlicher Qualität der Mitarbeiter, Kontinuität im Personalstall, ständigen Weiterbildungen und einer gesunden Altersstruktur.

Leistungen nach Bedarf

Flexibel und nach Bedarf die komplette Leistung von Planung bis Inbetriebnahme buchen oder einzelne Module zu einem individuellen Paket zusammenstellen.

Projektmanagement

Hohe Organisationskompetenz und 60 Jahre Erfahrung in Industriemontagen zur erfolgreichen Planung, Koordination und Abwicklung von Verlagerungsprojekten.

Equipment

Für jeden Einsatzfall die beste am Markt erhältliche Technik aus dem SCHOLPP-Equipmentpool im wert von 30 Millionen Euro und einem europaweit einzigartigen Umfang.